正向(复动)双动挤压机简介

双动式挤压机是指带有独立穿孔系统的挤压机,双动挤压机又可以分为反向双动和正向双动,反向双动挤压机适于挤压无缝管材,正向双动挤压机不仅能挤压无缝管材,在更换实心挤压垫或挤压杆后同样可以挤压型材和棒材,因而具有良好的市场前景,下面是关于正向双动挤压机的简介。

正向双动挤压的过程就是主油缸驱动挤压杆前进,先将盛锭筒内的锭坯镦粗,当锭坯完成填充变形时,主油缸停下,挤压杆中心的穿孔针会从中间穿过锭坯直至模具一端。完成锭坯的穿孔,然后主油缸继续驱动挤压杆前进,挤压盛锭筒内的锭坯通过模具成型。

在穿孔针进入锭坯进行穿孔时,会受到来自穿孔针前端面上锭坯金属的正压力及侧表面上金属向后流动的摩擦力;随着穿孔深度的增加,金属向后流动的阻力会逐渐增大,穿孔针侧表面所受摩擦力也会逐渐增大,从而使得穿孔所需要的力也迅速增大;当穿孔深度达到一定值时,作用在穿孔针前端面上的力足以使穿孔针前面的一个金属圆柱体与锭坯之间产生剪切变形而被完全剪断作刚体运动,此时穿孔力达到最大值;当穿孔针继续前进,随着料头被推出模孔,穿孔力降低,直至穿孔结束,穿孔力下降至最小值。

穿孔针上述受力特点决定了,如果穿孔针在挤压过程中偏离挤压中心线,可能存在如下主要原因:穿孔系统与挤压中心线偏离太多;穿孔针弯曲;锭坯填充变形不完全;锭坯加热温度不均匀;锭坯填充系数过大;锭坯端面切斜度过大;挤压轴弯曲或挤压端面不平。

1)穿孔针针杆部分的长度在满足工艺条件要求的前提下应尽量缩短,从而提高穿孔时穿孔针弯曲的临界压力。

2)在挤压杆和穿孔针支承结构尺寸及强度允许的情况下,尽量增大穿孔针根部螺纹和退刀槽部分的有效面积,从而增加其强度;尽量增大螺纹及退刀槽底部的圆角以减少应力集中的影响。

3)合理设计穿孔针台肩部分及支承部分的配合公差,使其在不影响穿孔针安装及工作的前提下,在穿孔时对穿孔针根部螺纹及退刀槽起到保护作用。

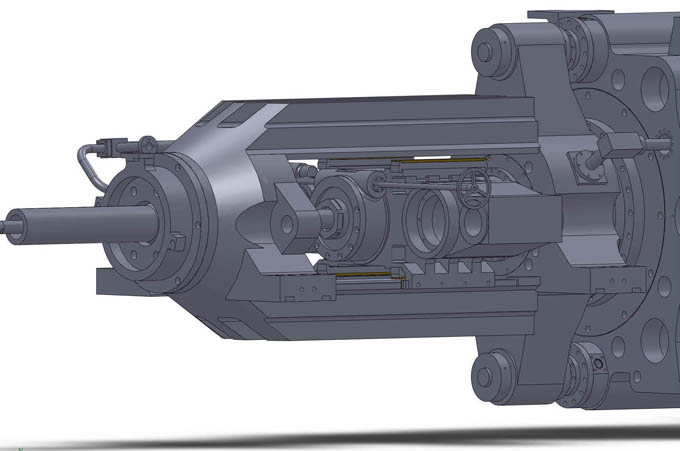

穿孔机构的设计方案

1)采用增加柱塞加长套1、2,使双动挤压机穿孔机构安装于其内部,双动挤压机穿孔机构工作时是与主油缸柱塞作相对运动,所以穿孔缸行程比传统结构少了主油缸行程部分,大大缩短了穿孔缸的缸筒和活塞杆长度;

2)通过减小挤压垫与挤压筒和穿孔针的间隙以增加穿孔针的定心力,从而减少穿孔针的偏移量;

3)采用磁尺及压力传感器的双监测模式,通过伺服电机及高精度变量柱塞泵的控制,以确保锭坯填充完全变形;

4)设置穿孔缸活塞杆下方直线导轨导向和挤压杆机构通孔导向,双导向既保证了导向精度又简单化了调节工作;

5)整个机构为整体式结构,结构紧凑更容易实现双动挤压机穿孔系统要求的同心度,加工制作相对容易。

- 上一篇:反向双动挤压机的特点 2016/4/21

- 下一篇:博世力士乐液压阀生产线-可见的工业4.0 2016/4/9